Опубликовано: 07 декабря 2023.

Содержание статьи:

В настоящее время на рынке существует большой выбор крашеров для демонтажа строительных конструкций из железобетона и измельчения бетонных изделий. Одним из важных параметров, влияющих на качественное разрушение материала, является исполнение челюстей, а именно форма их зубьев, сменность и способ установки. Рассмотрим их исполнение со стороны производительности и выведем основные достоинства и недостатки той или иной модификации.

Выбор вида зубьев на челюстях крашера будет играть большую роль в его эффективности при работе. На рынке можно встретить модели нескольких основных типов:

Монолитные и вварные зубья

Разница монолитного и вварного исполнения зубьев заключается в том, что:

- В первом случае рабочие поверхности, зубы, являются частью единых пластин, из которых выполнен корпус оборудования. То есть вся конструкция такого бетонолома выполнена из износостойкой стали.

- Во втором случае рабочие поверхности вваривают в корпус бетонолома, выполненного из менее прочного металла. Срок службы оборудования напрямую зависит от типа стали, ее свойств и качества.

Для получения привлекательной цены некоторые производители изготавливают челюсти целиком из конструкционных сталей, что приводит к быстрому износу рабочей части и деформации металлоконструкции оборудования. Более надежная конструкция получается при изготовлении ответственных узлов из износостойкой или высокопрочной стали, а менее нагруженных- из конструкционной. Самая надежная и долговечная конструкция получается при изготовлении полностью из высокопрочной износостойкой стали.

Использование листов износостойкой стали с более высоким пределом прочности и твердости повысит эксплуатационный ресурс оборудования. В основном при производстве используют износостойкие стали твердостью (HB 450-500). Для увеличения ресурса зубьев осуществляется наплавка высокопрочной износостойкой порошковой проволокой.

Из достоинств данных модификаций можно выделить более низкую стоимость, простой процесс техобслуживания, отсутствие поломок зубьев.

Из недостатков можно выделить дорогостоящую замену зубьев после выработки, так как необходимо больше времени на изготовление, вырезание и варку новых рабочих поверхностей. В зависимости от возможностей и оперативности производства ремонт может занять продолжительное время.

Сменные плиты

Не используются для установки на челюсти механических крашеров. На гидравлических же этот способ достаточно распространен.

Принцип заключается в установке сменных плит с зубьями для дробления. Для изготовления плит должны использоваться износостойкие стали твердостью не менее HB 500.

Крепление плит к корпусу осуществляется высокопрочными болтами на дополнительных направляющих или фиксирующих элементах. Практичный способ при необходимости замены при износе. Ресурс плит зависит от качества изготовления плит, свойств применяемой стали и особенностей эксплуатации. Для увеличения ресурса плит при изготовлении осуществляется наплавка высокопрочной износостойкой порошковой проволокой.

Относительно монолитных и сменных зубьев, такое исполнение упрощает ремонтный процесс и увеличивает его скорость. Ресурс оборудования до капремонта выше, так как изнашивается сменная плита, а не корпус. В этом плане данная конструкция более практична по сравнению с другими видами исполнения зубьев.

К недостаткам можно отнести высокую стоимость данных плит.

Сменные зубья

Используются на многих моделях гидравлических и механических крашеров и представляют собой коронки/адаптеры/зубья повышенной прочности и износостойкости.

Сталь 110Г13Л (Гадфильда), которую в основном используют для изготовления сменных зубьев, обладает высоким сопротивлением износу (истиранию) при больших давлениях или ударных нагрузках. Отливки из этой стали редко подвергаются дополнительной обработке, так как она плохо обрабатывается резанием из-за наклёпа поверхности в процессе резания.

Установка режущих зубьев осуществляется при помощи крепежных элементов, в посадочные места, изготовленные на челюстях бетоноломов.

Достоинством такой конструкции является возможность быстрой замены режущих зубьев, которые воспринимают основную нагрузку при дроблении. Изнашивание корпуса рабочих челюстей крашера происходит аналогично конструкции с монолитными зубьями. При этом необходимо держать запас сменных зубьев на складе для оперативной замены, т.к. при поломке и потере зуба интенсивному износу подвергается установочное место и корпус крашера, что приводит к дорогостоящему и продолжительному ремонту.

Ремонт посадочных мест

Для примера рассмотрим процесс восстановления изношенных посадочных мест сменных адаптеров и восстановление конструкции с монолитными зубьями.

Износ установочного места может происходить при:

- поломке зуба,

- несвоевременной замене,

- вследствие продолжительной эксплуатации,

- при отрыве направляющих.

Поэтому при ремонте осуществляется восстановление посадочного места и, при необходимости, несущего листа. При этом важно обеспечить плотность посадки зуба в месте крепления.

В монолитной конструкции замена зубьев происходит по мере их истирания. При поступлении в ремонт бетоноломы разбираются и осуществляется врезание нового контура режущей части.

Долговечность у обоих исполнений примерно одинакова и обуславливается особенностями эксплуатации, конструкции оборудования и свойствами материалов.

Подводя итог, необходимо отметить, что при выборе бетонолома важно обращать внимание на исполнение рабочей части. Монолитные зубья требуют меньшего контроля, в отличие от сменных. В ценовом сегменте и ремонте замена сменных адаптеров будет проигрывать из-за дороговизны сменных зубьев.

Варианты исполнения зубьев на нашем оборудовании

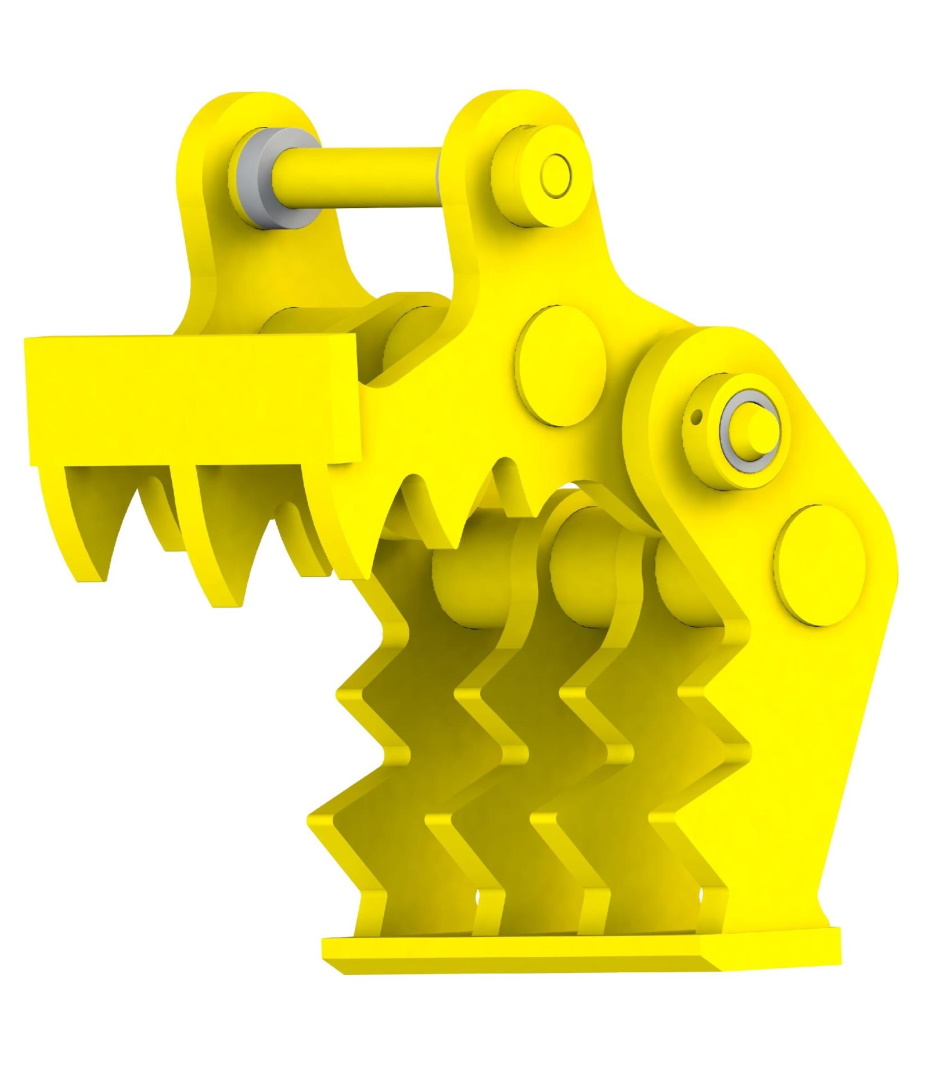

Завод навесного оборудования "Гидрозуб" предлагает свою линейку механических и гидравлических бетоноломов, рабочая часть которых выполнена из монолитного листа и со сменной пластиной соответственно.

Механический крашер обладает высокой прочностью и износостойкостью, так как при производстве используется износостойкая сталь с высоким пределом прочности на рабочей части. Бетонолом "Гидрозуб" имеет сбалансированную конструкцию, относительно всех видов исполнения. Также для увеличения ресурса, поверхность рабочего контура покрыта дополнительным износостойким слоем 65-68 HRC.

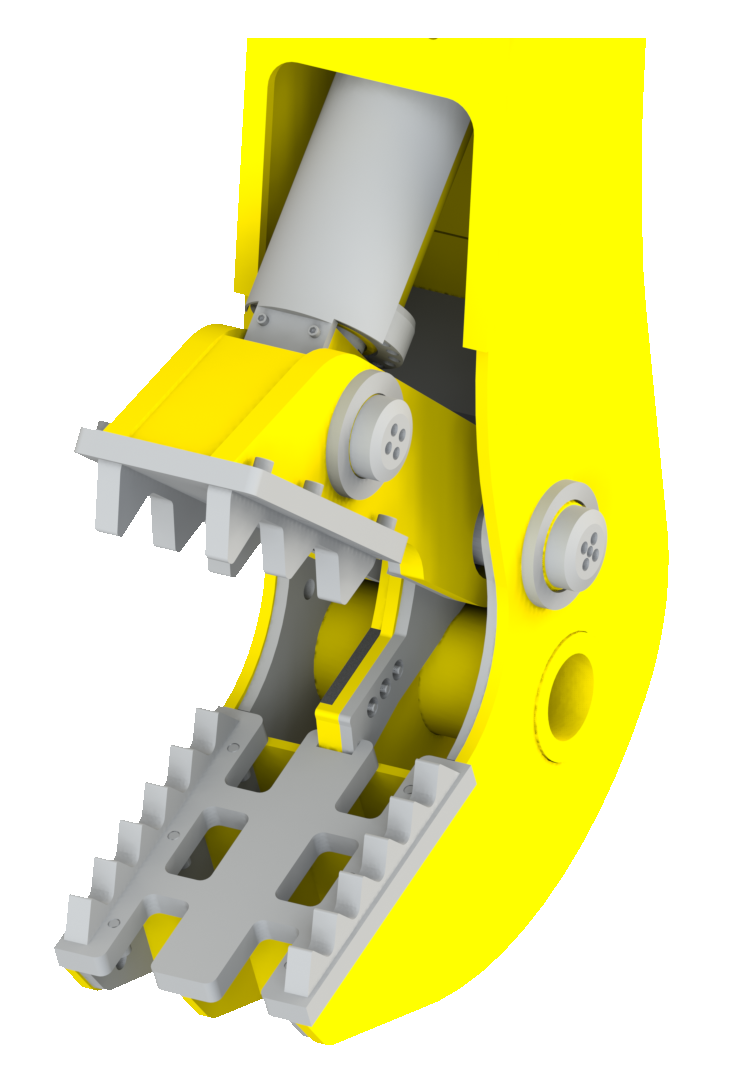

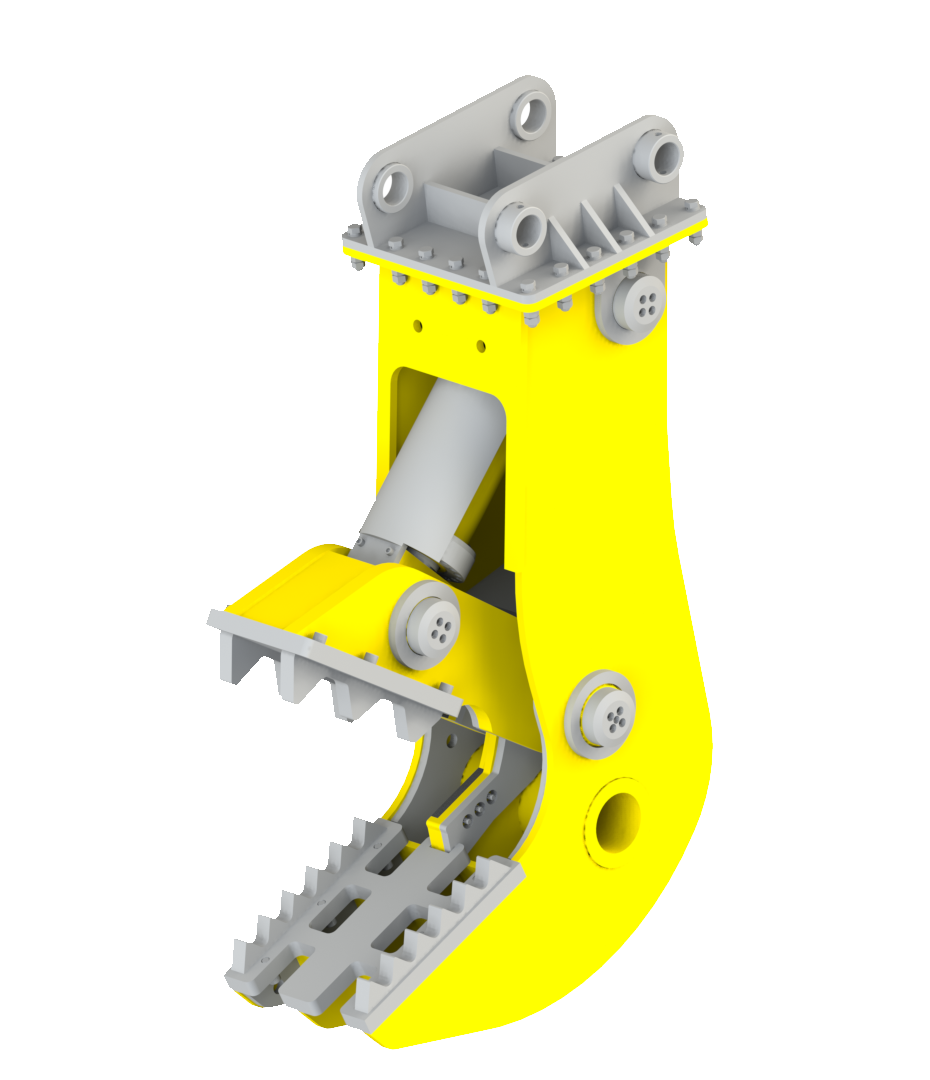

Гидравлический бетонолом "Гидрозуб" имеет сменную плиту из износостойкой стали, которая фиксируется с помощью дополнительных креплений плит. Для увеличения ресурса осуществляется наплавка зубьев износостойкой проволокой. При необходимой замене, плита легко демонтируется и восстанавливается или меняется на новую.

Обращаем внимание, что своевременное и правильное техническое обслуживание позволяет существенно продлить срок успешной эксплуатации крашера до капитального ремонта.

В производственной линейке предприятия представлены модели для всех типов экскаваторов.

Остались вопросы? Напишите нам